中小工場のDXツール活用術:導入のコツと現場で本当にあった成功例・失敗しない進め方

紙とExcelとホワイトボードで何とか毎日を回している工場でも、「さすがに限界かも」「デジタルの仕組みを入れたい」と感じるタイミングがやってきます。

一方で、世の中にはたくさんのツールがあり、名前も機能もバラバラで、「結局うちの工場には何が合うのか」「失敗せずに進めるにはどうすればいいのか」が分からず、手が止まってしまいがちです。

この記事では、特に中小規模の製造現場をイメージしながら、

1. 現場でよくある課題と、ツールだけでは解決しない理由

2. 工場でよく使われるデジタルツールの種類と向き・不向き

3. 実際に成果が出た具体的なストーリー

4. 無理のない進め方と、外部パートナーの活用イメージ

を、できるだけ専門用語を避けて整理します。

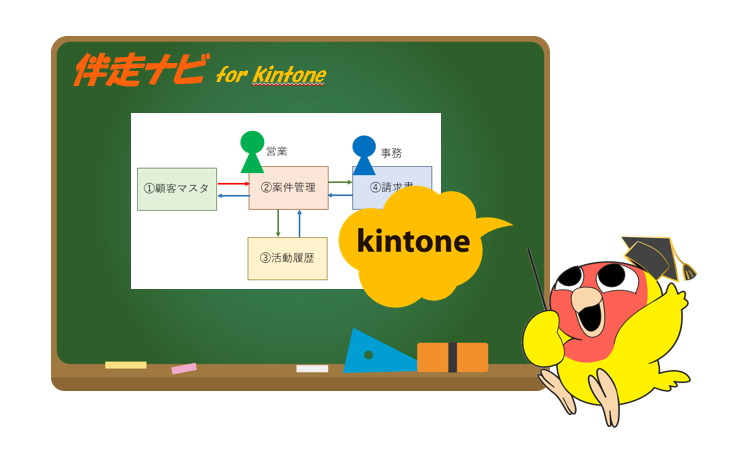

合わせて、伴走ナビが支援してきた「内製で育てるDX」やkintone活用の考え方にも触れますので、「まず社内で検討する材料が欲しい」「上司や現場に説明したい」という方にも使っていただけるはずです。

目次

工場DXを考える前の現場課題

工場でデジタルの仕組みを考えるとき、いきなりツール選びから入ってしまうケースが多いですが、最初に整理したいのは「今、現場で何がしんどいのか」という点です。

問題がぼんやりしたまま進めてしまうと、「とりあえず良さそうなシステムを入れたけれど、誰も使わない」という残念な結果になりがちです。

ここでは、工場でよくある課題と、ツールがうまく定着しない理由を整理し、「どこから手を付けるか」の考え方に繋げます。

紙とExcel管理の限界

多くの工場では、今でも次のような運用が続いています。

- 現場の作業内容や出来高は紙の日報に手書き

- 翌日や月末に事務所でExcelへ転記

- 生産進捗はホワイトボードや担当者の頭の中で管理

最初はこのやり方でも何とかなりますが、「品目が増える」「拠点が増える」「人が入れ替わる」と、一気に限界が見えてきます。例えば、次のようなモヤモヤがたまりやすくなります。

- 現場の数字とExcelの数字が合わない理由が、すぐには分からない

- 紙の日報が出てこないと、原価や残業の集計が先に進まない

- 担当者が休んだ途端に、どこまで進んでいるのか誰も説明できない

紙とExcelは扱いやすい反面、「リアルタイム性がない」「人が変わると途端に回らなくなる」という弱点も抱えています。

ここを放置したまま忙しい日々を走り続けると、残業が当たり前になり、トラブルの原因がいつまで経っても見えない状態が続いてしまいます。

DXのツール導入は、こうした「紙・Excel・勘の限界」を少しずつ和らげるための手段だと考えると、どこから変えればいいかが見えやすくなります。

ツールが定着しない原因

「システムを入れたけれど、結局紙とホワイトボードに戻ってしまった」という話も、現場ではよく聞きます。

うまくいかない工場には、次のような共通点があることが多いです。

- 本当に困っている順番ではなく、「見栄えがよさそうなところ」から手を付けてしまう

- 現場が関わらないまま、管理部門だけで仕様を決めてしまう

- 日々の作業が増えるだけで、現場側のメリットがよく分からない

例えば、「立派な生産管理システムを導入したが、入力が大変で、最終的にExcelに逆戻り」といったケースでは、現場の手間とメリットのバランスが取れていないことがほとんどです。

逆に、うまくいっている工場は、

1. まずは紙の日報や点検表の一部を、簡単なアプリに置き換える

2. 試しに使ってもらい、「ここは入力しづらい」「この項目はいらない」と現場の声を拾う

3. 少しずつ改善を重ねながら、使う人を増やしていく

といったステップで進めています。

「最初から完璧を目指さない」「現場と一緒に育てる」という発想が、定着の成否を分けるポイントになります。

DXを現場目線でかみ砕く

「DX」「スマート工場」「IoT」などの言葉を聞くと、「うちはそんな大げさなことは無理だ」と感じる方も多いかもしれません。

しかし、実際に中小工場で成果が出ている取り組みをよく見ると、最初の一歩は意外とシンプルです。

例えば、

- 紙の日報をタブレット入力に変えて、集計を自動化する

- 不良やクレームの情報を、一つのアプリに集めて見える化する

- 設備点検のチェックシートをアプリ化し、抜け漏れを防ぐ

といった、「今ある紙やExcelを、少しだけ賢くする」レベルから始まっていることがほとんどです。

このような取り組みも立派な現場DXであり、派手なロボットやAIがなくても、日々の段取りや原価、品質の管理をじわじわ良くしていく力があります。

まずは「うちにとってのDXとは、何をどう楽にすることなのか」を、現場メンバーと一緒に言語化してみることが大切です。

工場DXツールの種類と特徴

課題感が見えてきたら、次は「どんな種類のツールがあるのか」をざっくり把握しておくと、業者の話を聞くときにも迷いにくくなります。

ここでは、細かい製品名よりも、「どの領域に効くツールなのか」という切り口で整理してみます。

まずは、自社のモヤモヤがどの領域に近いのかをイメージしながら読んでみてください。

生産計画と進捗の見える化

生産に関するデジタル化でよく話題になるのが、生産計画と進捗の見える化です。

今はExcelとホワイトボードで段取りを組んでいる工場でも、次のような課題を感じているケースが多いはずです。

- 現場の進み具合が、担当者に聞かないと分からない

- 突発の段取り変更があると、すぐに計画全体が崩れる

- 「どのラインがボトルネックか」が数字で把握できない

この領域で使われるツールには、

- 作業開始・終了時に、タブレットや端末で簡単に実績を入力する

- 入力された情報が自動的に集計され、ガントチャートや一覧で見える

- 納期遅れのリスクがある案件を、早めにアラートで知らせる

といった機能が備わっていることが多いです。

ただし、いきなり高度な生産管理システムを入れると、マスタ登録や運用ルールの整備が追いつかず、現場が疲弊してしまうこともあります。

中小工場の場合は、

1. まずは「日報レベル」で作業実績を集める簡単なアプリから始める

2. しばらく運用して、どの項目が分析に効くのかを見極める

3. そのうえで、より本格的な仕組みや他システムとの連携を検討する

といった段階的な進め方の方が、結果としてスムーズに定着するケースが多いです。

品質・クレーム情報の一元管理

もう一つ、工場でニーズが高いのが品質とクレームの情報管理です。

紙の不良票やメール、口頭連絡などに情報が散らばっていると、

- 同じような不良が何度も起きていることに、しばらく気付けない

- 原因や対策を探そうとしても、過去の情報を追いきれない

- お客様からのクレーム対応履歴が、担当者任せになってしまう

といった問題が起きやすくなります。

ここで役に立つのが、不良やクレームに関する情報を一か所に集めるアプリやツールです。例えば、

- 不良の発生日時・ライン・品番・内容を、スマホやタブレットから登録

- 写真付きで状況を残し、後からでも確認しやすくする

- 対応状況や原因・再発防止策を、関係者全員が同じ画面で共有できる

といった仕組みがあるだけで、品質に関する打ち合わせの質が大きく変わります。

大切なのは、「最初から完璧な分類や分析を目指さないこと」です。

まずは「とにかく情報を同じ箱に入れる」ことを優先し、その箱の中身を見ながら、少しずつ項目や画面を整えていく方が、現場の負担も小さく済みます。

中小工場のDX成功ストーリー

ここからは、よりイメージしやすいように、実際にあった中小工場の取り組みをベースにしたストーリーを紹介します。

会社名などは伏せていますが、多くの工場でも当てはまりやすい典型的なケースです。

日報をデジタル化した事例

ある金属加工の工場では、長年、作業実績を紙の日報で管理していました。

現場の作業者は、1日の終わりに作業時間と数量を手書きで記入し、事務所では、翌日以降にそれをExcelへ入力していました。

このやり方には、次のような悩みがありました。

- 日報の記入が面倒で、つい後回しになり、抜け漏れが発生する

- Excelへの入力に毎日かなりの時間がかかる

- 製造原価や残業時間を確認できるのは、早くても翌週以降

そこで、この工場では日報をアプリ化する小さなDXの一歩に取り組みました。

最初から大掛かりなシステムにはせず、kintoneのようなクラウドサービスを使い、

- 作業者がタブレットで「ライン」「品番」「数量」「良品・不良」を選ぶだけ

- 入力されたデータはリアルタイムで一覧にまとまる

- 日別・ライン別・担当者別の集計がワンクリックで見える

といった、シンプルな画面を作りました。

導入時には、

1. 最初の1〜2か月は紙の日報も併用し、慣れる期間を設ける

2. 入力項目は必要最低限に絞り、慣れてから少しずつ追加する

3. 各ラインに1人ずつ「デジタル好きな人」を見つけ、サポーター役になってもらう

といった工夫をした結果、現場からも「意外と楽」「数字がすぐ見えるのは便利」といった声が上がるようになりました。

その後、この工場では、

- 事務所の集計作業時間が1日あたり1〜2時間削減

- 月次の原価や残業の状況を、翌月ではなく「その月のうちに」確認

- 生産会議で、感覚ではなく数字を見ながら議論できるようになった

といった効果が見られました。

最初の一歩は小さくても、「現場がちゃんと使ってくれる仕組み」になれば、そこから次の改善に繋げていけるという好例です。

不良とクレームの集約事例

別の工場では、品質に関する情報がバラバラに管理されていました。

- 工程内不良は、ラインごとのノートに手書き

- 最終検査の不良は、Excelで一覧を作成

- お客様からのクレームは、メールと紙のファイルに保管

この状態だと、

- 同じような不良が続いているのかどうかが、感覚でしか分からない

- クレームの起点になった不良が、どのライン・どのロットだったのか追いづらい

- 品質会議で情報を集めるだけで、かなりの手間と時間がかかる

といった問題が起きていました。

そこでこの工場では、品質関連の情報を1つのアプリにまとめる取り組みを始めました。

新しく作った仕組みでは、

- 工程内不良も最終検査の不良も、同じ画面から登録

- 不良の種類・発生工程・ロット・数量などを共通の項目で管理

- お客様のクレームも同じアプリに登録し、関連する不良データと紐づけ

といった形に整理しました。

ツールにはkintoneのような「自社で画面や項目を変えられるサービス」を使い、品質管理メンバーと一緒に画面を何度も調整したのがポイントです。

運用を始めて数か月すると、

- 「この工程のこの不良が多い」という傾向が見えやすくなった

- クレームが発生したとき、関連するロットや工程の情報をすぐに追えるようになった

- 品質会議の資料作成にかける時間が減り、議論の中身に時間を割けるようになった

という変化がありました。

ここでも重要だったのは、最初から完璧な分類やグラフを目指さず、「とにかく同じ箱に情報を集める」ことから始めた点です。

必要な切り口や分析の軸は、運用しながら少しずつ見えてくるため、それに合わせて柔軟に項目や画面を調整できるサービスを選んだことが、成功の土台になりました。

工場でDXツール導入を成功させる進め方

ここまでで、現場の課題と、ツールの種類・具体的なストーリーを見てきました。

次に気になるのは、「実際に自社で進めるとしたら、どんな順番で何をすればいいのか」という点だと思います。

テーマ設定と現場を巻き込むコツ

まず大事なのは、「どこから手を付けるか」を決めることです。

欲張ってあれもこれもと考えてしまうと、どれも中途半端になり、結果として何も進まない、という状況になりがちです。

テーマを絞るときは、次の3つの観点で考えると整理しやすくなります。

1. 現場や管理側が本当に困っている度合い(つらさ)

2. デジタルに置き換えたときの効果の大きさ(時間・ミス・見える化)

3. 小さく試せるかどうか(いきなり全社横断にならないか)

例えば、紙の日報や点検票などは、「毎日必ず書いている」「集計に時間がかかる」「試しに1ラインから始められる」といった特徴があり、小さなDXの一歩として非常に向いているテーマです。

また、テーマを決めたら、現場メンバーと一緒に進める体制づくりも欠かせません。

- 各ラインや持ち場から1人ずつ、前向きなキーマンを選ぶ

- 仕様決めの場に現場メンバーも参加してもらう

- 試行期間中は、「うまくいかなかった点」を遠慮なく挙げてもらう

といった形で、最初から現場を巻き込んでおくことで、「また勝手に決められた」と感じさせず、「自分たちの道具を一緒に作っている」という感覚を持ってもらいやすくなります。

ツール選定から定着までの流れ

テーマが決まったら、次はツール選定と試行です。

ここでよくある失敗は、「機能がたくさんある高機能な製品を選んだものの、使いこなせずに終わる」というパターンです。

ツールを選ぶときは、機能の多さよりも、次のポイントを重視すると良いでしょう。

- 現場が画面を見たときに、直感的に触れそうか(UIの分かりやすさ)

- 自社で項目や画面を後から変えやすいか(柔軟性・内製のしやすさ)

- トライアルやサポートが手厚いか(相談できる相手がいるか)

- ランニングコストが、自社の規模に合っているか(無理な負担にならないか)

特に中小工場では、「最初は外部パートナーの支援を受けつつ、ゆくゆくは社内で改善を回せるようにしたい」というニーズが多いため、内製化との相性が良いサービスを選ぶことが重要です。

選定ができたら、いきなり全社展開せず、次のようなステップで進めるのがおすすめです。

1. 1〜2か月程度の試行期間を設定し、対象ラインや対象業務を絞る

2. 試行期間中に、入力のしやすさ・欲しい集計・運用ルールを何度か見直す

3. 試行の結果を簡単な資料にまとめ、現場と管理側で振り返りを行う

4. 手応えがあれば、対象を少しずつ広げていく

この流れを回すとき、「最初から完璧なシステムを作る」のではなく、「使いながら育てる」というスタンスを共有しておくと、現場からの抵抗感も小さくなります。

伴走ナビと進める現場DX

ここまでの内容を読んで、「何となくイメージはつかめたけれど、具体的にどこから手を付けるか、社内だけでは決めきれない」と感じた方もいるかもしれません。

そんなときに活用していただきたいのが、外部のパートナーとの「一緒に考える時間」です。

伴走ナビでは、工場を含めたさまざまな現場で、kintoneを中心とした業務アプリの内製化支援を行ってきました。

単にシステムを作って納品するのではなく、現場の方と画面を見ながら、「ここはこうした方が現場の動きに合う」といった会話を重ねるスタイルが特徴です。

伴走ナビが相談を受けるテーマと支援スタイル

工場のお客様からは、例えば次のような相談をいただくことが多くあります。

- 紙の日報や点検表をアプリにして、集計と見える化を楽にしたい

- 不良・クレーム情報を一元管理し、再発防止のPDCAを回したい

- 作業指示書や工程ごとの進捗を、タブレットで確認できるようにしたい

これらに共通しているのは、「立派なシステムを一気に入れる」というよりも、身の丈に合った仕組みを作りながら、少しずつ範囲を広げていきたいという考え方です。

伴走ナビの支援では、

1. 現場と管理側、双方へのヒアリングで「本当に困っているポイント」を整理

2. kintoneなどのツールを使って、まずは小さなアプリを一緒に作る

3. 実際の運用を通じて出てきた改善要望を、社内でも直せるようにノウハウを共有

といった流れで、「外注して終わり」ではなく、社内で改善を回していける状態を目指します。

kintoneで育てる自社ツール像

kintoneのようなサービスが工場と相性が良いのは、画面や項目、帳票などを自社で柔軟に変えられる点です。

現場DXの取り組みは、一度作って終わりではなく、

1. 作ってみる

2. 使ってみる

3. 直してみる

というサイクルを何度か回すことで、ようやく現場になじんできます。

例えば、先ほどの日報アプリの例でも、

- 最初は項目を詰め込みすぎて入力が大変だった

- 実際に使ってみる中で、「これは集計に使っていない」と気づいた項目を削る

- 逆に、「この切り口で集計したい」という要望から新しい項目を追加する

といった調整を繰り返しました。

こうした微調整を外注するのではなく、社内の担当者が自分で触れるようになると、改善のスピードも上がり、コストも抑えやすくなります。

伴走ナビでは、この「自社で育てる仕組み作り」をゴールに据え、必要に応じてハンズオンでの支援や、運用の相談に乗る形でサポートしています。

まとめ:小さく始めて育てる現場DX

最後に、本記事のポイントを振り返りつつ、今日からできる小さなアクションを整理します。

難しい言葉や大きな投資の話だけで終わらせず、「まず何をするか」が見える状態で読み終えていただければうれしいです。

今日からできる三つのアクション

ここまでの内容を踏まえると、次の三つを意識するだけでも、現場DXの一歩を踏み出しやすくなります。

1つ目は、現場のモヤモヤを具体的な言葉にすることです。

「何となく大変」ではなく、

- どの作業にどれくらい時間がかかっているのか

- どの情報がバラバラで、探すのに苦労しているのか

- どの場面でミスや手戻りが起きやすいのか

といった視点で、現場と管理側で話をしてみてください。

このとき、いきなり解決策を決めようとせず、「困りごとの棚卸し」に集中するのがコツです。

2つ目は、小さく試せるテーマを選ぶことです。

紙の日報、点検表、不良票など、毎日必ず書いているものは、小さなアプリに置き換えて試しやすい領域です。

いきなり工場全体を変えようとせず、「このライン」「この工程」といった単位から始めることで、失敗したときのリスクも小さくできます。

3つ目は、社外の情報やパートナーを上手に頼ることです。

ネットで情報を集めるのも大切ですが、「自社の状況だと、どこから始めるのが現実的か」を整理するには、第三者の視点が役に立つ場面も多くあります。

伴走ナビでは、工場を含めたさまざまな現場の事例をもとに、無料相談や資料請求を通じて、

- 自社の課題整理

- 小さく始めるテーマの選び方

- kintoneをはじめとしたツールの活用イメージ

を一緒に考えるお手伝いをしています。

「まだツールを決めていない段階だけれど、話を聞いてみたい」「社内で検討する材料が欲しい」といったタイミングでも、気軽に活用いただけます。

工場の現場DXは、派手な設備投資だけが答えではありません。

紙とExcelから一歩進める小さな取り組みを積み重ねることで、段取りと数字の見える化は着実に進んでいきます。

この記事が、その一歩を踏み出すきっかけになれば幸いです。