紙と人まかせの在庫管理に限界を感じたときの現場向け実践ガイド|完全版入門

在庫の数や場所を確認するときに、紙のメモや口頭、なんとなくの勘でやり過ごしていると、「あれ、在庫が合わない」「現場に行ってみないと本当の数が分からない」といったモヤモヤが積み重なっていきます。最初は「まあ何とかなる」で回せても、拠点や扱うアイテムが増えていくと、アナログなやり方のままではいずれ壁にぶつかります。

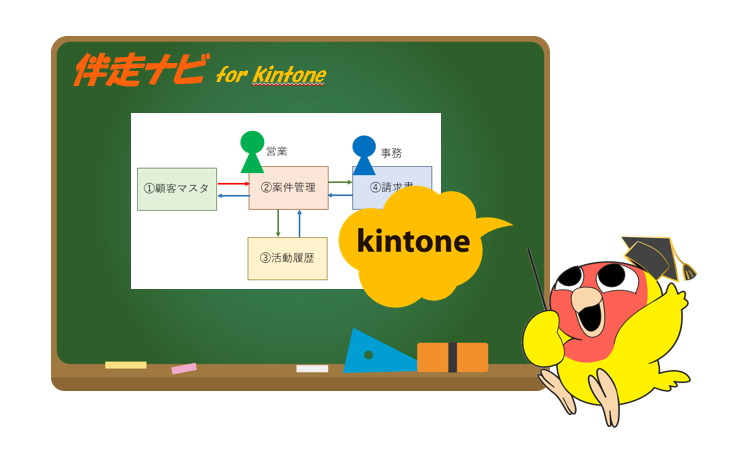

この記事では、そんな状態から一歩抜け出したい中小企業・現場責任者の方に向けて、紙や口頭中心のやり方でどんな問題が起きやすいのか、それをどう整理し、どこからデジタル化に踏み出すと失敗が少ないのかを、できるだけかみ砕いてお伝えします。途中で、kintoneを使った在庫管理の内製化や、伴走ナビがどんな形でサポートできるかもご紹介しますので、「まず話を聞いてみようかな」という判断にも役立ててください。

アナログ在庫管理の課題整理

紙のメモや口頭での指示、個人のExcelなど、アナログなやり方でも何とか毎日を回すことはできます。ただ、その裏側では、担当者が残業して帳尻を合わせていたり、たまたま大きな事故になっていないだけ、ということも少なくありません。まずは、今のやり方でどんな問題が起きやすいのかを整理しておくと、「どこから変えるべきか」が見えやすくなります。ここでは、現場でよく聞かれる代表的なパターンを見ていきましょう。

紙・口頭・Excelが混在する現場

倉庫や店舗、工場の現場に行くと、在庫数をメモした紙がクリップで束ねてあったり、棚の端にポストイットが貼ってあったり、担当者のパソコンには個人管理のExcelファイルがいくつも保存されていたりします。現場の感覚としては、「急ぎの時は紙が一番早い」「Excelなら自分のやりやすい形式で管理できる」といった理由から、自然とそうなっていきがちです。

しかし、紙とExcelと口頭の指示が混在してくると、「どれが最新の情報なのか」がだんだん分からなくなります。午前中に紙で数えた結果をメモし、午後に入出庫があったのに、その情報がExcelに反映されていない、といった食い違いは日常茶飯事です。社員同士が会話の中で「さっき二つ出しましたよ」「昨日の夜に入荷ありました」とやり取りしても、その瞬間は共有できていても、翌週には誰も覚えていない、というのもよくある話です。

また、Excelファイルが複数存在している場合、「営業用」「購買用」「現場用」などと分かれており、それぞれの更新タイミングが違うせいで、画面上の数字がバラバラという事態も起きます。こうした状況の中でも、現場のベテラン担当者が「実際の棚を見ればだいたい分かる」と頑張っているうちは何とか回ってしまうため、経営側が本当の危うさに気づきにくいのも厄介なポイントです。

結果として、在庫に関する会議や打ち合わせのたびに、「本当にこの数字で合っているのか」「念のためもう一度現場を確認してから決めよう」といった一言が入り、意思決定のスピードが落ちてしまいます。現場のメンバーも、資料を作るたびに何度も数を確認し直すことになり、じわじわと疲弊していきます。

誤出荷・欠品・ダブり発注の典型例

アナログなやり方のままで在庫を管理していると、最も分かりやすい形で表面化するのが、誤出荷や欠品、ダブり発注などのトラブルです。例えば、紙の棚卸し表を元にピッキングをしていたら、前回分の訂正が反映されておらず、実際の数より多い前提で出荷してしまう、といったケースがあります。出荷後に在庫が足りないことに気づき、慌てて他の現場からかき集めたり、納期の調整をお願いしたりと、後ろ向きの対応に追われてしまいます。

また、Excelの在庫表が更新されていない場合、営業担当が「まだ在庫がたくさんある」と思って注文を受けてしまい、実際にはほとんど残っていなかった、ということも起こりがちです。逆に、在庫があるのに古い情報のまま「残りわずか」と判断され、新規受注を断ってしまうケースもあります。いずれの場合も、売上の取りこぼしや顧客からの信頼低下につながる可能性が高くなります。

ダブり発注も典型的な問題です。担当者Aが「在庫が少なそうだから念のため発注しておこう」と判断して少量を手配していたところに、別ルートで担当者Bも同じ商品を発注してしまい、結果として大量の在庫を抱えることになります。アナログなやり方では、「誰がいつ、どういう根拠で発注したのか」を後から追いかけるのが難しく、気づいた時には「とりあえず使い切るまで頑張るしかない」という状況になってしまいます。

こうしたトラブルは、一度大きく表面化すると改善に取り組むきっかけにはなりますが、ほとんどの場合は小さなミスとして現場で吸収され、見えにくいコストとして会社の中にたまっていきます。そのため、「今もなんとなく不安だけれど、決定的な事故はまだ起きていないから」と後回しになりやすいのが実情です。

属人化した在庫管理のリスク

在庫の数や場所を一番よく分かっているのが、特定のベテラン社員や現場リーダーだけ、という状況は、中小企業では決して珍しくありません。「あの棚の奥に予備がある」「この商品は別の部屋に置いている」といった細かいルールが、頭の中や長年の勘にだけ保存されている状態です。短期的には、その人が頑張ってくれるおかげで現場がスムーズに回っているように見えますが、会社としてはかなり危ういバランスに乗っています。

もしそのキーパーソンが休職・退職・異動した場合、在庫の場所や管理のコツが一気に分からなくなり、「どこに何がどれくらいあるのか」を一から確認し直さなければならなくなります。そのタイミングで、誤出荷や欠品が一気に増えてしまうことも少なくありません。属人化しているということは、会社の大事な情報を”個人の頭の中だけ”に預けている状態とも言えます。

また、属人化が強い現場ほど、改善の議論も進みにくくなります。周りのメンバーから見ると、「あの人が一番分かっているから、今のやり方に文句を言いづらい」「自分が口を出して現場が回らなくなったら困る」といった心理が働きます。結果として、「何となくやりづらいけれど、変えるのも怖い」という空気が生まれ、在庫管理の仕組みが古いまま固定化されてしまいます。

さらに、経営側から見ても、在庫回転や欠品・過剰在庫の状況を定量的に把握できないため、投資や新しいチャレンジの判断がしづらくなります。数字で状況を説明できないと、金融機関や取引先に対しても説得力のある説明がしにくく、結果的に成長のチャンスを逃してしまうことにもつながります。

在庫の見える化から始める改善

ここまで見てきたような問題を解決するために、「システムを入れれば一気に良くなるはず」と考えたくなりますが、いきなりツール選びから入ると、現場に合わない仕組みを導入してしまい、かえって混乱するケースが多くあります。大切なのは、まず今の在庫の流れを整理し、「どこで何が記録され、どこで情報が途切れているのか」を可視化することです。

在庫の流れを紙一枚で可視化

最初のステップとしておすすめしたいのは、難しいことを考える前に、「今どうやって在庫が動いているのか」を紙一枚に書き出してみることです。例えば、仕入れから倉庫への入庫、現場や店舗への払い出し、返品や不良品の処理、棚卸しのタイミングなど、一連の流れを矢印でつないでみます。そのうえで、「どのタイミングで何を記録しているか」「誰がどの表を見ているか」を書き込んでいきます。

この作業をチームでやってみると、「そもそもこの場面では誰も記録を取っていない」「AさんはこのExcelを見ているけれど、Bさんは別のファイルを見ていた」といった”認識のズレ”が浮かび上がってきます。中には、「この紙のチェック表、正直あまり見られていない」「書くのが目的になっていて、後から活用できていない」といった項目も出てくるでしょう。そうしたムダな記録や、重複しているフローを見つけるだけでも、現場の負担を減らすヒントになります。

また、紙に描き出すことで、経営側や他部署にも説明しやすくなります。「この矢印の部分で情報が途切れているので、ここを何とかしたい」といった形で話せるようになると、改善に向けた協力も得やすくなります。ツールの名前や機能の話をする前に、今の流れを整理して共有すること自体が、社内の共通認識づくりの第一歩になります。

課題を記録・共有・見える化で整理

在庫に関するトラブルやモヤモヤをそのまま並べてしまうと、「問題が多すぎて何から手を付ければ良いか分からない」という状態になりがちです。そこでおすすめなのが、課題を「記録」「共有」「見える化」の三つに分けて整理する方法です。

「記録」の課題とは、そもそも在庫の入庫・出庫・移動などがきちんと書かれていない、もしくは書いているけれど抜け漏れが多い、といった状態です。紙や口頭メモで済ませている場面が多いほど、ここで問題が起きやすくなります。「共有」の課題は、記録はされているものの、その情報が必要な人に届いていないケースです。例えば、現場では紙に書いているのに、営業や購買にはその内容が反映されていない、といった状況が当てはまります。

最後の「見える化」は、データは残っているものの、集計や分析がされておらず、「どの品目がよく動いているのか」「どこに在庫が偏っているのか」が分からない状態を指します。この三つに分けて課題を並べ直してみると、「うちはまず記録の精度を上げるところからだな」「情報共有さえしっかりできれば、かなり改善しそうだ」といった優先順位が見えてきます。いきなり全てを完璧にしようとするのではなく、どこから手を付けると効果が大きいかを冷静に判断できるようになるのが、この整理のメリットです。

ITリテラシーとコストから現実的なゴール設定

在庫管理のデジタル化を考えるとき、「せっかくならバーコードや自動発注まで一気にやりたい」と夢が膨らむこともありますが、現場のITリテラシーや予算と合っていない計画は、ほとんどの場合うまくいきません。大事なのは、現場のメンバーが「これなら自分たちでも使えそう」と感じるレベルから始めることです。

例えば、スマートフォンの操作に慣れていない人が多い現場で、いきなり複雑な専用端末やアプリを導入してしまうと、「難しそう」というイメージだけで拒否反応が出てしまいます。逆に、普段からLINEや写真の共有に慣れているメンバーが多いのであれば、それに近い感覚で使える仕組みを選ぶと、抵抗感がぐっと下がります。

コスト面でも、「最初から数百万円のシステムを入れて元を取れるのか」という不安があるなら、まずは比較的安価で柔軟に作れるクラウドサービスや、kintoneのようなノーコード基盤を使って小さく始める方が現実的です。そのうえで、実際に半年〜一年運用してみて、「どれくらい作業時間が減ったか」「ミスがどれだけ減ったか」を数字で確認し、本格的な投資に進むかどうかを判断する、というステップも取れます。

こうした現実的なゴール設定を一緒に考えるパートナーとして、伴走ナビのような外部専門家を活用するのも一つの手です。社内だけだと「どこまで欲張って良いのか」「どこが妥協ポイントなのか」が分かりにくいため、第三者の視点で整理してもらうことで、無理のない計画を立てやすくなります。

在庫管理デジタル化を小さく始めるコツ

現状の整理とゴールイメージが固まったら、次は実際の改善策です。ここでいきなり全部をシステム化しようとすると、現場がついてこられずに空中分解してしまうことがよくあります。ポイントは、「一部分だけをデジタル化して、効果を確認しながら少しずつ広げていく」ことです。

在庫台帳アプリで棚卸しと入出庫を一元管理

最初のステップとしてよくおすすめするのが、「在庫台帳だけをシンプルなアプリに置き換える」というやり方です。今、紙の棚卸し表やExcelで管理している品目名・品番・在庫数・保管場所などの項目を、そのままクラウド上のアプリに移し替えます。そして、棚卸しのたびに紙ではなくアプリ上で数を入力し、日々の入庫・出庫も同じアプリで登録していくイメージです。

こうすることで、棚卸し結果と日々の動きが一つのデータとして蓄積され、「いま時点での在庫数」がいつでも画面上で確認できるようになります。さらに、入庫・出庫の履歴も残るため、「なぜ数が合わなくなったのか」を後から追いかけやすくなります。最初は、担当者数名だけで試験運用してみて、「これなら紙よりも楽かもしれない」と感じてもらうことが大切です。

この段階では、難しい自動計算や他システムとの連携までは無理に狙わなくてもかまいません。まずは、「紙の表に書いていたことを、同じ感覚でアプリに入力するだけ」というシンプルな使い方に絞ることで、現場の心理的ハードルを下げることができます。慣れてきたら少しずつ項目を追加したり、権限を変えたりしながら、自社に合った形にカスタマイズしていく流れが現実的です。

バーコード・QRで入力を簡単にする

在庫の記録が続かない大きな理由の一つは、「入力が面倒だから」です。商品コードを毎回手入力したり、品目名をプルダウンで探したりしていると、どうしても時間がかかり、忙しい現場ほど「後でまとめてやろう」となってしまいます。その結果、記録のタイミングが遅れたり、そもそも抜け落ちたりしてしまいます。

そこで効果的なのが、バーコードやQRコードを活用して入力を簡単にする工夫です。例えば、棚や箱ごとにラベルを貼っておき、スマートフォンやタブレットのカメラで読み取るだけで品目情報が自動で入力されるようにしておけば、あとは数量だけを手で入れれば済みます。これだけでも、入力のスピードと正確性が大きく変わります。

すでに商品にバーコードが印字されている業種であれば、そのコードをそのままアプリに登録し、読み取りだけで入出庫を記録できるようにすることも可能です。逆に、バーコードがない場合でも、社内で独自のQRコードを発行して貼り付けることで、同じような仕組みを作ることができます。

こうした仕組みを導入する際は、最初から全ての品目にラベルを貼ろうとするのではなく、「動きの多い商品から順番に」「よくミスが起きている場所から」といった優先順位をつけると現実的です。ラベル貼りや登録作業そのものも、現場メンバーと一緒に進めることで、「自分たちの使いやすい仕組みを自分たちで作っている」という手応えが生まれ、定着しやすくなります。

kintone×伴走ナビで在庫管理を内製化

在庫管理のデジタル化というと、「専門のシステム会社に一から作ってもらうもの」というイメージを持たれる方も多いですが、最近はkintoneのようなノーコード基盤を使って、社内メンバー主導で仕組みを作っていく企業が増えています。kintoneは、ドラッグ&ドロップで項目を追加したり、画面のレイアウトを変えたりできるため、「とりあえず試してみる」ことがしやすいのが特徴です。

例えば、ある製造業の現場では、最初は紙の棚卸し表とExcelで在庫を管理していましたが、よく使う部品だけを対象にした小さなアプリから始めました。必要な項目をkintone上で作り、棚卸し結果をスマートフォンから入力できるようにしたところ、紙の集計作業にかかっていた時間が大幅に減り、「他の部品にも広げたい」という声が現場から出てきました。

伴走ナビでは、このような在庫管理の仕組みづくりを、「外注ではなく内製化」というスタンスでお手伝いしています。最初の設計やテンプレート作成は一緒に行いつつ、運用しながら社内メンバーが自分たちで画面や項目を調整できるように、丁寧にサポートする形です。こうすることで、「システム会社にお願いしないと何も変えられない」という状態を脱し、現場の声を聞きながら柔軟に改善を続けていける体制を作ることができます。

在庫管理だけでなく、発注や検品、クレーム対応など周辺の業務も合わせてkintone上で管理することで、情報が一元化され、「どの案件でどんな在庫トラブルがあったのか」といった振り返りもしやすくなります。こうした取り組みを段階的に進めていくことで、紙やExcel中心のやり方から、データを活かした運用へと自然にシフトしていくことができます。

まとめ|在庫管理の変化を現場のチャンスに

ここまで、紙や口頭中心のやり方が抱える問題から、見える化の考え方、小さく始めるデジタル化の進め方まで、ざっくりと見てきました。「うちの現場はまだそこまでひどくないから大丈夫」と感じた方もいれば、「まさに今の話そのものだ」とドキッとした方もいるかもしれません。大事なのは、問題が大きく表面化する前に、小さな一歩を踏み出しておくことです。

本記事のポイントおさらい

まず押さえておきたいのは、紙や口頭、個人管理のExcelに頼ったやり方は、今は何とか回っていても、規模が大きくなるほどトラブルやムダの温床になりやすいということです。誤出荷や欠品、ダブり発注といった分かりやすい問題だけでなく、「在庫のことはあの人に聞かないと分からない」という属人化も、会社全体にとって大きなリスクになります。

そのうえで、いきなり完璧なシステムを目指すのではなく、まずは現状の在庫の流れを紙一枚で整理し、課題を「記録」「共有」「見える化」に分けて考えることが重要です。どこから改善するのが一番効果的かを見極めたうえで、現場のITリテラシーや予算に合ったゴールを設定することで、無理のない計画を立てることができます。

具体的な改善策としては、在庫台帳をシンプルなアプリに置き換え、棚卸しと日々の入出庫を一元管理するところから始めるのが現実的です。必要に応じてバーコードやQRコードを取り入れ、入力の負担を減らすことで、記録の抜け漏れを防ぎやすくなります。さらに、kintoneのようなノーコード基盤を活用して、社内メンバー主導で仕組みを育てていくことで、変化に強い在庫管理体制を作ることができます。

今日からできる小さな一歩

「話は分かったけれど、結局何から始めれば良いのか」という声に対しては、まず次のような小さな一歩をおすすめします。

1. 現場の数名で集まり、現在の在庫の流れを紙に書き出してみる

2. 「この1カ月で在庫に関するヒヤリ・ハットがあった場面」を出し合ってみる

3. 無料で触れる範囲のクラウドサービスや、kintoneの体験環境などを使って、簡単な在庫台帳アプリを一つ作ってみる

一つ目は、仕入れから保管、出荷、棚卸し、不良品の処理まで、どのタイミングで誰が何をしているのかをざっくりで構いませんので矢印でつないでみてください。その上で、「ここで紙にメモしている」「ここは誰も何も書いていない」といったポイントを書き込んでいくだけでも、多くの気づきが得られます。

二つ目は、誤出荷になりかけた、在庫が足りなくなりそうで夜に焦って確認した、など、ちょっとした出来事を振り返ることで、「どの場面を改善すると効果が大きそうか」が見えてきます。そうした具体的なエピソードがあると、経営層にも「このままではまずいかもしれない」という危機感を共有しやすくなります。

三つ目は、最初から本番運用を考えず、「どんな画面だと現場が使いやすそうか」を試行錯誤する場として位置づければ、失敗を怖がらずにチャレンジできます。こうした小さな一歩の積み重ねが、半年後・一年後には大きな差になって現れてきます。

無料相談・資料請求の活用イメージ

ここまで読んで、「自分たちだけで進めるのは少し不安だ」と感じた方は、外部の専門家をうまく活用するのも現実的な選択肢です。伴走ナビでは、在庫管理を含む現場の業務改善について、無料相談と資料請求の窓口をご用意しています。

無料相談では、以下のような内容をできるだけ専門用語を避けてお話しします。

- 現在の在庫管理のやり方や課題感のヒアリング

- どこから手を付けると効果が出やすいかの優先度整理

- kintoneを含むツール選定や内製化の進め方のご提案

「まだシステム導入を決めているわけではない」「まずは話を聞いてみたい」という段階でも、遠慮なくご相談いただけます。

資料請求では、これまでの事例や、在庫管理を含む現場業務の改善ステップをまとめた情報をご覧いただけます。社内で上司や他部署に共有する際の材料としても使いやすい内容になっていますので、「まずは社内で検討してから方向性を決めたい」という場合にも役立ちます。

アナログなやり方に限界を感じつつも、「どこから手を付ければ良いか分からない」と感じているのであれば、その迷い自体が変化のタイミングのサインです。この記事でお伝えした内容をきっかけに、まずは小さな一歩を決めてみてください。それでも不安があれば、伴走ナビの無料相談や資料請求を、次の一手として気軽にご活用いただければと思います。