製造工程や管理を現場目線で解説:ムダ・ミス・属人化を減らす実践ステップ

製造業の現場では、「段取りが読めない」「どこに仕掛品があるか分からない」「気づいたら納期がギリギリ」というモヤモヤを抱えながら、何とか毎日を回しているケースが少なくありません。頭では「製造工程の管理・改善をしなきゃ」と思いつつも、忙しさに追われて後回しになりがちです。

この記事では、難しい専門用語よりも現場で明日から使える考え方と具体的な打ち手にこだわって、「製造工程の管理・改善」を一歩ずつ進める方法を整理します。紙やExcelで運用している会社でも分かるように、まずはアナログ改善、その次にデジタル活用(kintoneなど)という順番で丁寧に解説し、最後に伴走ナビへの無料相談・資料請求という次の一歩もご紹介します。

目次

製造工程管理の基本と現場トラブル

製造工程の管理・改善を進める前に、「そもそも工程管理とは何か」「生産管理・品質管理と何が違うのか」「なぜこんなに現場がバタバタするのか」をざっくりでも良いのでそろえておくことが大事です。この基本があいまいなまま改善に走ると、「とりあえず見える化の紙を貼ったけど続かない」「新しいルールを作ったのに定着しない」といったズレが起きます。

ここでは、製造工程の管理・改善に取り組む前提として、全体像をシンプルに整理していきます。

製造工程管理の意味

「工程管理」と聞くと難しく感じますが、現場の感覚で言い換えると「いつ・どの順番で・どれくらい作るかを段取りして、ちゃんと流れるように見張ること」です。

生産管理はもっと広い概念で、販売計画や材料手配、外注などを含めた全体最適の話になり、品質管理は不良を出さないためのルールや検査の仕組みの話が中心になります。その中で工程管理は、現場の日々の動きに一番近い領域と言えます。

例えば、小ロット多品種の工場では「今日はこの順番で流す予定だったけど、急ぎが入ったから順番を入れ替えよう」「この設備が空いているうちに、先にこのロットを終わらせておこう」といった判断が頻繁に行われます。この判断の質とスピードを上げることが、製造工程の管理・改善そのものです。逆に言えば、工程管理があいまいだと、現場のリーダーの勘と経験に依存しやすく、属人化が進みます。

また、工程管理は数字の世界と紙・ホワイトボードの世界の両方をまたぎます。例えば、次のような場面では、Excelやシステム上のデータと、現場にある指示書やかんばんを突き合わせて考える必要があります。

- 受注量と在庫量を見ながら生産量を決める

- 設備の稼働時間を見ながら段取りを組む

- 不良が出た工程を特定する

そのため、「現場にしかない情報」と「データとして残っている情報」をどうつなぐかが、製造工程の管理・改善の大きなテーマになります。

改善が求められる背景

最近になって「製造工程の管理・改善」を真剣に考える企業が増えているのは、外部環境の変化が大きいです。例えば、取引先からの納期要求が年々厳しくなったり、急な数量変更が増えたり、値下げプレッシャーが続いたりと、従来のやり方では対応しきれなくなっているケースが目立ちます。さらに、熟練者が高齢化し、若手にノウハウがうまく伝わっていないという人材面の課題も加わります。

こうした中で、工程管理がアドリブ任せになっていると、次のような問題が表面化します。

- 納期に追われて残業が当たり前になる

- 段取り替えのたびにロス時間が出て生産性が下がる

- どの工程で不良が出ているのか把握できず、対策が後手に回る

- 特定のベテランが休むと、一気に現場が止まる

これらは単なる「忙しい」「人が足りない」という話ではなく、工程管理の仕組みが今の環境に合っていないサインとも言えます。

さらに、紙やExcelでの運用が限界を迎えつつある現場も少なくありません。例えば、指示書が多すぎて机の上からあふれていたり、最新の工程表がどれか分からなくなったり、担当者のパソコンにだけ重要なファイルがあったりします。こうした状況が積み重なると、「ミスをした人を責めても根本的には変わらない」「やり方そのものを見直さないといけない」という感覚が現場にも経営にも生まれてきます。

製造工程の管理・改善は、こうした背景に対する現実的な解決アプローチだと捉えると分かりやすくなります。

第一歩は現状把握と見える化

製造工程の管理・改善と言うと、つい「新しいシステムを入れようか」「IoTで見える化しようか」といった話に飛びがちですが、最初にやるべきことは「今の流れを正しく把握すること」です。工程フローやリードタイム、仕掛品の量などがあいまいなままデジタル化しても、きれいな画面に混乱した情報が乗るだけで、かえって分かりにくくなることもあります。

この章では、紙とペン、Excelレベルでもできる現状把握と見える化の進め方を整理します。

工程フローの書き出し

まず取り組みやすいのが、「工程の流れを紙に書き出す」ことです。特別なソフトは不要で、ホワイトボードやA3用紙があれば十分です。やり方はシンプルで、原材料が工場に入ってから、出荷されるまでの流れを箱と矢印で書いていくだけです。

ポイントは、なるべく現場のメンバー数人で一緒に書くことです。工程名だけでなく、「ここで検査」「ここで一時置き」「ここで待ち時間が長い」などもメモしていきます。

この時に大事なのは、いきなり完璧を目指さないことです。最初はざっくりした工程フローで構いません。むしろ、メンバー同士で「ここって本当はどこに置いてるんでしたっけ?」「この作業って誰がやってましたっけ?」と話し合いながら、認識のズレを見つけることに価値があります。認識がそろっていない部分は、後でトラブルになりやすい工程だからです。

次のステップとして、工程ごとに次のような情報をざっくり数字で書き添えていきます。

- 平均でどれくらい時間がかかるか

- 1日にどれくらい流しているか

- どのタイミングで滞留しやすいか

細かい秒単位のデータを集める必要はありません。「ここは半日くらい止まることが多い」「この工程はいつも残業になる」といった肌感覚を、数字に近づけていくイメージです。これだけでも、「どこから製造工程の管理・改善に手をつけるべきか」がかなり見えてきます。

基本指標(リードタイム・仕掛品・不良)の集め方

工程フローを書き出したら、次はリードタイム(受注から出荷までの時間)や仕掛品の量、不良率といった基本指標を簡単にでも把握していきます。完璧な数字でなくても良いので、「大体どれくらいか」をつかむことが重要です。これらは製造工程の管理・改善の効果を測る物差しにもなるので、最初にざっくりでも押さえておくと、後から振り返りやすくなります。

例えば、リードタイムについては、「受注日」「着工日」「出荷日」を過去数十件分、Excelで一覧にしてみるだけでも、かなり傾向が見えてきます。平均値だけでなく、ばらつきにも注目します。平均はそれほど長くなくても、「ときどき極端に長い案件」がある場合、それがクレームや社内トラブルの原因になっていることが多いからです。

同様に、工程ごとの仕掛品の数を日々ざっくりカウントしてみると、「いつも山になっている工程」がはっきりしてきます。

不良率についても、いきなり細かい分析から入る必要はありません。まずは、「どの製品・どの工程で不良が多いか」「どのくらいの頻度で発生しているか」を一覧にしてみるだけでも、重点的に対策すべき場所が見えてきます。

ここで大事なのは、数字を出すことが目的ではなく、改善の焦点を絞るための材料にすることです。数字がそろってきたら、「この工程をテコ入れすれば、リードタイムが何日短くなりそうか」「この作業のやり方を変えれば、不良がどれくらい減りそうか」といった具体的な仮説を立てやすくなります。

現場から進める標準化・平準化・仕組み化

現状把握と見える化ができてくると、「問題がありそうな工程」や「いつも詰まるポイント」が見えてきます。ここからは、紙やルールの見直しだけでもできるアナログ改善に取り組んでいきます。いきなり大掛かりな投資をするのではなく、標準化・平準化・仕組み化といった基本的な打ち手から始めることで、無理なく製造工程の管理・改善を進めることができます。

標準書とチェックリストでバラツキ削減

製造工程の管理・改善の中でも、まず取り組みやすいのが作業の標準化です。具体的には、作業標準書やチェックリストを整えて、「誰がやっても同じ流れ・同じ品質になる」状態に近づけていきます。ただし、分厚いマニュアルを作ると現場では読まれないことが多いので、最初はポイントを絞ることが大切です。

例えば、不良や手戻りが多い工程を1〜2つ選び、そこだけ重点的に標準化します。現場の熟練者に「どんな順番でやっているか」「気をつけているポイントは何か」をヒアリングし、写真や図を入れながら簡単な標準書にまとめます。この時、「ダメな例」や「やりがちな間違い」も一緒に載せると、若手にも伝わりやすくなります。

チェックリストはA4一枚で、工程の前後にチェックする項目を並べるだけでも効果があります。

また、標準化は一度作って終わりではなく、実際に使いながらブラッシュアップしていくものです。現場から「この順番の方がやりやすい」「このチェックは意味が薄い」などの声が出てきたら、遠慮なく直していきます。こうすることで、「やらされる標準」ではなく「現場で育てる標準」になり、定着しやすくなります。

将来的にデジタル化する際にも、標準化された手順があると、システムに落とし込みやすくなります。

段取り短縮と流れ改善の考え方

次に効果が出やすいのが、段取り時間の短縮と生産の流れの改善です。段取りに時間がかかると、設備が止まっている時間が長くなり、その分だけ生産性が下がります。また、大きなロットでまとめて作っていると、一見効率が良さそうでも、仕掛品ばかり増えてリードタイムが伸びることがあります。ここでは、「流れ」を意識した考え方が重要になります。

具体的な打ち手としては、次のようなものがあります。

- 段取り作業を事前準備と本作業に分解し、前倒しできる部分を見つける

- 似た段取りが続くように、製品の流し方を並べ替える

- 段取りの手順を見直し、不要な動きを減らす

これらを進める際も、最初から完璧を目指す必要はありません。例えば、「一日一回、段取り替えの動画を撮って、あとでみんなで見直す」といった簡単な取り組みでも、意外なムダが見えてきます。

また、「大ロットでまとめれば効率が良い」という考え方に引っ張られすぎると、仕掛品が山のようにたまり、納期管理が難しくなります。製造工程の管理・改善では、「設備の効率」だけでなく「流れ全体のスムーズさ」を重視することが大切です。

少しロットを小さくして、こまめに流すことで、リードタイムが短くなり、不良が出ても影響範囲を小さくできます。こうした考え方を、現場メンバーと共有しながら少しずつ試していくことが、着実な改善につながります。

デジタルで進める工程管理改善とExcel卒業

ここまでのようなアナログ改善だけでも、製造工程の管理・改善は十分進められますが、一定のところで限界が来ます。紙やExcelでは、「リアルタイムで状況が分からない」「最新情報がどれか分からない」「集計に時間がかかる」といった壁にぶつかりやすいからです。

そこで、デジタルツールを使って工程管理を見える化し、現場と事務所をつなぐ仕組みを作っていくことが重要になります。

工程管理システム・MES・IoTの比較

デジタル化の話になると、「MES」「IoT」「工程管理システム」など、カタカナや略語が一気に増えて、苦手意識が出てしまう方も多いと思います。ここでは、専門的な定義というより、「どんな役割のツールか」をざっくりイメージできるレベルで整理しておきましょう。

工程管理システムは、その名の通り、工程ごとの進捗や指示、実績を管理する仕組みです。受注情報から製造指示を出したり、どの工程にどのロットがあるかを一覧したりできます。

MESは、これに加えて設備や品質の情報も含め、工場全体の生産活動を管理するイメージです。IoTは、設備やセンサーから自動でデータを集める技術で、工程管理システムやMESと組み合わせて使われることが多いです。

ただし、中小規模の工場でいきなりフルスペックなシステムを入れると、現場がついていけず、「せっかく導入したのに使われない」という失敗もよくあります。そこで最近は、kintoneのようなノーコードツールを使って、必要なところから少しずつ工程管理アプリを作っていくスタイルが増えています。

これなら、「最初はこの工程だけ」「まずはこのラインだけ」といったスモールスタートがしやすく、現場の声を聞きながら育てていくことができます。

kintoneで作る現場主導の工程管理アプリ

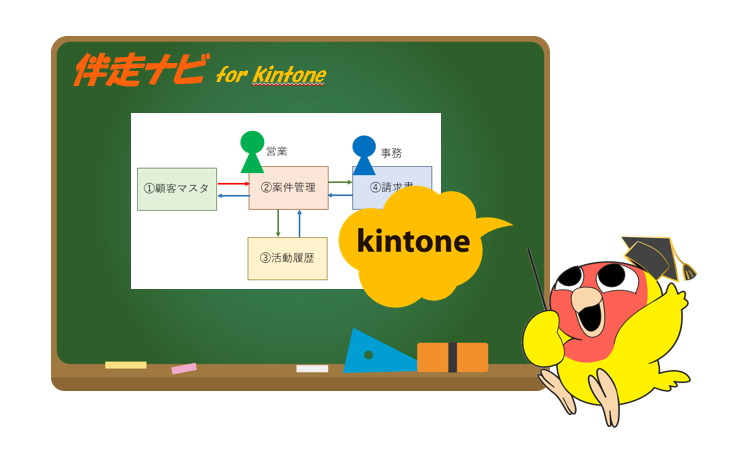

kintoneは、プログラミングなしで業務アプリを作れるクラウドサービスです。製造工程の管理・改善の文脈では、例えば次のようなアプリ構成が考えられます。

- 受注・生産計画アプリ:受注情報と生産数量、納期を管理

- 工程進捗アプリ:どのロットがどの工程まで進んでいるかを記録

- 不良・トラブル記録アプリ:どこでどんな問題が起きたかを蓄積

- 段取り・設備稼働メモアプリ:段取り時間や設備の状態を記録

これらを連携させることで、「今日どのロットを優先すべきか」「どの工程がネックになっているか」「どの設備でトラブルが多いか」といった情報を、現場と事務所で共有できるようになります。紙の指示書やホワイトボードの代わりに、タブレットやPCから状況を更新・確認できるイメージです。

伴走ナビでは、こうしたkintoneを使った製造工程の管理・改善の事例を多数持っており、現場の話をしっかり聞いた上で「まずどんなアプリから作るか」「どの情報を入力するだけにするか」を一緒に設計していきます。最初から完璧なシステムを目指すのではなく、「この1工程だけ、紙からkintoneに置き換えてみる」といった小さな一歩から始めることで、現場の負担を抑えつつDX内製化を進めることができます。

製造工程の管理・改善を定着させるポイント

最後に、製造工程の管理・改善を一過性の取り組みで終わらせず、会社の「当たり前」にしていくためのポイントと、外部パートナーとして伴走ナビが支援できることを整理します。どれだけ良い仕組みを作っても、人とルールとデータの回し方が整っていないと、残念ながら定着しません。逆に言えば、少しずつ続けられる形にしておけば、派手な投資をしなくても、じわじわ効いてくる改善になります。

改善継続のための目標設定とKPI

製造工程の管理・改善を進めるとき、つい「いろいろ問題が多いから全部良くしたい」となりがちですが、それでは現場も管理側も疲れてしまいます。まずは、「この3カ月で何を良くするか」を絞り込んだ目標を決めることが大切です。例えば、次のようなシンプルなKPIから始めるのがおすすめです。

- 特定ラインのリードタイムを平均2日短縮する

- 納期遅れ件数を月に3件以下にする

- 仕掛品の山ができる工程を1カ所減らす

このように、改善のゴールを具体的な数字で表現しておくと、「今やっている取り組みが何のためか」が現場にも伝わりやすくなります。また、毎週・毎月のミーティングでその数字を共有することで、改善が「やりっぱなし」ではなく「振り返りながら続ける活動」になっていきます。

最初はざっくりとした数字で構いませんが、kintoneなどでデータを溜められるようになると、徐々に精度を上げていくこともできます。

伴走ナビに相談する際も、「リードタイムを短くしたい」「仕掛品の山を何とかしたい」など、ざっくりとした課題意識と、現在のKPIのイメージを共有していただけると、支援の方向性を一緒に描きやすくなります。完璧な資料を作ってから相談しようと構えすぎず、「今こういう状態で困っている」というレベルでも構いません。

現場を巻き込むコミュニケーションと伴走ナビの支援

製造工程の管理・改善は、現場の協力がないと絶対に進みません。「上からシステム導入を決めたから、明日からこれを使って」といったやり方では、現場に反発や不安が生まれ、「結局、紙でメモしてあとで入力しているだけ」という状態になりがちです。そうならないためには、現場の声を聞きながら、一緒に仕組みを作っていく姿勢が重要です。

伴走ナビでは、最初に現場の作業を丁寧にヒアリングし、「どこが大変か」「どんな情報がバラバラになっているか」を一緒に整理します。その上で、kintoneなどを使ってシンプルな工程管理アプリを作り、試しながら少しずつ改良していきます。単にシステムを納品して終わりではなく、社内で手直しできるようにDX内製化をサポートすることを大切にしています。

また、社内説得や稟議が必要な場合には、現場での困りごとや、改善後に期待できる効果を整理した資料作成のお手伝いも可能です。具体的には、次のような内容を、社内で共有しやすい形にまとめていきます。

- 現在の工程フローと問題点の整理

- 製造工程の管理・改善の打ち手と、その効果のイメージ

- kintone活用によるデジタル化の進め方と費用感の概要

無料相談・資料請求で次の一歩を具体化

ここまで読んでいただき、「うちの工場でも何か始めないといけないな」「でも、どこから手をつければ良いかやっぱり不安だ」と感じている方も多いと思います。そんな時は、一度第三者と一緒に現状を整理してみることが近道になることもあります。

伴走ナビでは、製造工程の管理・改善やkintone活用に関する無料相談を受け付けています。オンラインで現状をヒアリングし、次のような内容を一緒に整理していきます。

- 今の工程フローや課題の棚卸し

- アナログでできる改善と、デジタル化した方が良い部分の切り分け

- kintoneを使う場合の進め方や、社内で内製化していくイメージ

具体的な導入をすぐに決めていなくても、「まずは話を聞いてみたい」という段階でも大丈夫です。

また、社内共有や検討に使える資料請求も可能です。製造工程の管理・改善やDX内製化の考え方、kintoneによる事例などをまとめた資料をご用意しているので、「まずは社内のメンバーに話を通したい」「上司に説明するための材料がほしい」といった時にも役立ちます。

まとめ:見える化→仕組み化→デジタル化の順で進める

最後に、本記事のポイントを整理しつつ、明日からできる一歩をご紹介します。いきなり大きなシステム導入から入るのではなく、「現状を見える化し、小さな仕組みを作ってからデジタル化する」という順番を守ることが、無理なく製造工程の管理・改善を進めるコツです。

本記事の要点

- 製造工程の管理・改善は、「いつ・どの順番で・どれくらい作るか」を段取りし、流れを整えること

- 現状把握と工程フローの見える化を通じて、「どこから手をつけるべきか」をはっきりさせる

- 作業標準書やチェックリスト、段取りの見直しなど、アナログな改善だけでも効果は大きい

- 紙やExcelの限界が見えてきたら、kintoneなどで現場主導の工程管理アプリを小さく作る

- 改善のKPIを絞り、定期的に振り返ることで、取り組みを「続けられる形」にする

明日からの小さな一歩

次のような小さな一歩を積み重ねていくことで、製造工程の管理・改善は徐々にカタチになっていきます。

- ホワイトボードや紙に、自社の工程フローをざっくり書き出してみる

- 「いつも詰まる工程」と「不良が多い工程」を、メンバーと一緒に挙げてみる

- たった1工程でも良いので、チェックリストを作って試してみる

- 「紙やExcelでは限界かも」と感じるポイントを書き出し、デジタル化候補としてメモしておく

「完璧な計画ができてから動く」よりも、「できるところから動きながら整えていく」方が、結果的に早く前に進めることが多いです。

もし、「自社だけで考えるのが難しい」「客観的な視点がほしい」と感じたら、伴走ナビの無料相談や資料請求も活用してみてください。事例豊富な支援と、DX内製化・kintone活用のノウハウをもとに、あなたの工場に合った製造工程の管理・改善の進め方を、一緒に探していければと思います。