製造業DXとは?期待できる効果や進め方、3つの成功事例を解説

「製造業のDXが何かわからない」

「進め方や効果を具体的に知りたい」

このような疑問をお持ちの方も多いのではないでしょうか?

本記事では、製造業DXの意味をわかりやすく整理し、期待できる変化やつまずきやすいポイント、着手の手順、国内の成功事例までを順を追って解説します。さらに、導入後に社内で次の一手を提案できるようになるための実務的な視点も紹介します。

製造業DXを進めることで、生産性向上や品質改善、コスト削減など多くのメリットが得られます。製造業に携わる経営者や管理職、現場担当者の方など、DXに関心がある方はぜひご覧ください。

なお、製造業DXに関するお悩みは「伴走ナビ」にご相談ください。要件整理から小さな実証、横展開、運用と教育まで並走しています。

目次

製造業におけるDXとは?

製造業DXは、AIやIoTなどのデジタル技術で業務やプロセスだけでなく、組織や文化まで変革し、無駄を減らして利益創出力を高める取り組みです。

製造工程のデジタル化で品質を安定させ、不良を抑えながら原価を下げる狙いがあります。

経営環境の変化や人手不足が進む日本では、競争力を守るための中核施策になります。DXはIT導入そのものではなく、価値創出のための経営変革という位置づけが前提です。

DXに関して詳しく知りたい方は、以下の記事を参考にしてください。

関連:DX化とは?中小企業がDX化するステップを具体的に解説!

製造業DXの推進で期待できる5つの効果

現場と経営をつなげ、利益を生みやすい体質へ変えるために、まず成果の出やすい領域から押さえます。主に次の5つです。

- 業務効率化と生産性向上

- コスト削減と品質管理の強化

- 人材不足への対応

- 属人化の解消

- データに基づいた経営の強化

全体像を踏まえたうえで、一つずつ具体像と初手を確認しましょう。

業務効率化と生産性向上

製造業DXを進めることで、業務効率化と生産性向上が期待できます。

サプライチェーンを「見える化」して工程の無駄を特定し、適正に人員を配置することで工数を削減し、同じ人数でもより多くの付加価値を生み出せる状態に近づけることが可能です。

サプライチェーンとは、製品の原材料や部品の調達から製造、配送、販売に至るまでの一連の流れを指す言葉です。この流れを見える化すれば、滞りや在庫の過不足を早期に把握でき、工程の効率化につながります。

また、帳票作成や検査といった定型業務を機械化・自動化することでヒューマンエラーを抑え、ライン停止や手戻りのリスクを減らせます。さらに、需要予測を活用して生産計画の精度を高めれば、人員の過剰投入や人員不足といったリスクも予防しやすくなります。

まずはライン停止件数、段取り時間、在庫回転日数といった指標を継続的に追い、改善の成果を数字で示すことが重要です。

コスト削減と品質管理の強化

コスト削減と品質管理の強化も製造業DXで期待できる効果です。人手が多くかかる作業の自動化と、ばらつきを減らす品質管理を強化できます。

検査や確認を自動化すれば、残業や外注の抑制につながります。異常検知を導入して温度や振動などの変化を早期に捉えれば、不良の芽を作業内で摘み取れます。

ばらつきが小さくなるほど手直しや廃棄が減り、材料と時間の浪費が縮みます。設備の稼働実績や在庫量をデータで並べて眺めると、遊んでいる装置や積み上がる部材が見え、配分のやり直しが進みます。

評価軸は直行率、手直し率、停止件数、在庫回転日数などが扱いやすく、投資対効果も説明しやすくなります。

人材不足への対応

製造業DXでは、慢性的な採用難に対して、作業の見える化と自動化で必要人数を抑える効果が期待できます。

動画や写真つき手順書で現場ノウハウを残せば、配属直後でも一定水準の作業へ到達しやすくなります。申請や承認を一元化し、紙やメール中心のやり取りから脱却すれば、事務負荷も軽くなります。

生産性が上がるほど残業や休日出勤が減り、働きやすさが高まり、定着や採用の競争力にも寄与します。加えて、現場で内製アプリを作る取り組みを教育に組み込み、学びと改善を同時に進める仕掛けを整えましょう。

属人化の解消

特定の個人だけが知るやり方に依存すると、異動や退職のたびに品質がばらつきますが、DXにより品質の均一化、属人化の解消が期待できます。

デジタルツインをはじめ、モニタリングやシミュレーションを効率化する技術で、熟練技能を再現・共有し、誰でも一定品質で作業できる体制を作れます。

デジタルツインとは、現場から集めたデータにもとづき、設備や工程をコンピュータ上で再現し、試行や改善へつなげる仕組みです。実機を止めずに条件出しや手順の検討が進み、熟練の勘やコツも共有しやすくなります。

DXを通じてナレッジが組織へ蓄積され、引き継ぎ漏れや属人的な判断が減り、結果として、品質と安全が安定し、計画の読み違いの防止にも効果的です。

データに基づいた経営の強化

販売見通し、顧客の動き、設備の状態、生産の進み具合を一つの画面で把握できれば、投資や人員配分の判断が速くなります。

DXでダイナミックケイパビリティを高め、競争優位を持続させることが可能です。ダイナミックケイパビリティとは、企業が変化する環境に対応して自身を変える能力を意味します。

経営会議の指標と現場の指標を結び、目標、優先順位、期限を一本化し、日々の改善と資源配分を連動させましょう。

製造業DXを推進する際の3つの課題

製造業のDXは、方針の理解、投資の見立て、人材の整備が弱いと止まりやすいです。主に次を押さえ、原因と対処を順に解きほぐします。

- 経営層の理解不足

- 設備投資やコストの問題

- DX人材の確保・育成

各章の要点を社内説明へ転用し、明日の打ち手へつなげましょう。

経営層の理解不足

経営がDXを単なるIT導入と捉えると、部門ごとの改善が散らばり、全社の成果へ結びつきません。

最初に経営ビジョンとDXの関係を言語化し、価値仮説と到達像を共有します。横断の推進体制を置き、役割と権限を明確にしましょう。成果指標を少数に絞り、意思決定の基準を一本化します。

ガバナンスは、ルールと監督の仕組みです。優先順位と資源配分はトップが示し、進捗の点検と是正を定例化すると、現場の協力が集まりやすくなります。

設備投資やコストの問題

初期はシステム費だけでなく、教育や移行の負担が発生します。現場の課題を棚卸しし、効果検証のしやすい小規模テーマから始めましょう。

短期は帳票や申請など日常のムダを縮め、中長期はデータ連携や基盤整備へ広げます。投資は回収の道筋まで数値で示し、判断材料を整える姿勢が重要です。

補助金や税制優遇の対象と要件を確認し、総負担の圧縮を図りましょう。学びは次の展開へつなげ、成功の型を横展開します。

DX人材の確保・育成

DXには、データ分析、設計、運営、セキュリティ、現場改善を束ねる力が必要です。外部採用だけに寄ると時間と費用がかさみます。

既存人材のリスキリングを計画化し、現場に近い人へ小さな内製開発を経験させましょう。学びと業務改善を同時に進める設計にすると、定着が進みます。

DX研修の目的や方法に関して詳しく知りたい方は、以下の記事を参考にしてください。

関連:DX研修の目的と方法とは?DX推進の成功には人材育成がカギ

製造業DXの進め方【5STEP】

社内を同じ地図で動かすために、順序立てて前へ進みます。主に次の5つです。

- 目的とビジョンを明確にする

- DX戦略を策定する

- 必要な人材・スキルを定義する

- 推進プロセスを設計する

- 成果を評価し改善する

全体像を押さえたうえで、各ステップの勘所を短く整理します。

1.目的とビジョンを明確にする

製造業DXは、顧客価値と競争力の観点でゴールを短く言語化する作業から始めましょう。ITは手段と明示し、何を実現するかを先に共有します。

目的は一枚の資料で示し、経営と現場が同じ北極星を見られる状態へ整えることが大切です。次に、部門目標をビジョンへ結びつけましょう。設計では手戻りの縮小、生産では直行率の引き上げ、物流では在庫回転の改善など数値で置きます。

最後に、意思決定と責任の範囲を定義し、優先順位と期限をそろえます。

2.DX戦略を策定する

目的に沿う戦略を選ぶため、自社をSWOT分析して課題と機会を整理したうえで、製造業DXの初期・中期・長期のロードマップを作るとよいです。

SWOT(スウォット)分析とは、経営戦略を立案するために、内部環境と外部環境のプラス面・マイナス面を洗い出す現状分析手法を意味します。

初期の計画では関係者間での意識共有、デジタルインフラの整備、中期ではデジタルプラットフォームの構築やDX推進の体制構築などを目標に設定しましょう。

3.必要な人材・スキルを定義する

必要な人材・スキルをあらかじめ列挙してください。推進、業務設計、データ分析、アプリ開発、セキュリティ、現場改善を束ねる運営力が、製造業DXでは求められます。

採用だけに寄ると時間と費用が膨らみます。既存人材のリスキリングを計画化し、月ごとに学習枠を確保します。学びと業務を結ぶため、小さな内製開発を各チームで経験させます。スキルマップで保有力を見える化し、弱い領域へ投資を寄せます。

外部パートナーの使い分けも定義し、足りない技術と経験を補います。

4.推進プロセスを設計する

施策の優先順位、期限、体制、資源を先に固めます。業務のデジタル化から着手し、次にデータ連携と標準化へ広げます。PoCは概念実証の略です。

小さな実証で効果を測り、成功の型をテンプレート化して横展開します。実証は期間と評価軸を事前に固定し、追加開発や教育の負荷も見積もります。並走させるテーマは絞り、週次で進捗を刻みます。

現場からの提案を吸い上げる場を用意し、改善が途切れない流れを作ります。

5.成果を評価し改善する

着手前にKPIを決め、定点で追い、結果で配分を見直します。品質は直行率と手直し率、設備は稼働と停止件数、物流は在庫回転、納期は遅延要因の内訳が扱いやすい指標です。

会議では数値と現場の声を並べ、短く打てる手と長く整える施策を切り分けます。失敗の学びは次の実証へ移し、設計と教育を更新します。

判断の速さを守るため、見える化の画面と報告の書式を統一します。指標が日々の行動へ直結する状態を維持し、改善の循環を回し続けます。

製造業DXの3つの成功事例

国内大手の具体例を三つ取り上げ、共通の学びを抽出します。

- 大陽日酸株式会社|8,000人が利用する業務基盤システムを刷新

- トヨタ自動車株式会社|IoTによるスマートファクトリー化に成功

- 沖電気工業株式会社|工場間連携で生産効率を向上

各社の設計と進め方を自社の地図へ写し込みましょう。

大陽日酸株式会社|8,000人が利用する業務基盤システムを刷新

引用:大陽日酸 様の導入事例

大陽日酸はクラウド基盤のkintoneを採用し、申請や台帳など散在する情報を一つのプラットフォームへ集約しました。

共通アプリの開発により部署横断のやり取りが滑らかになり、判断までの時間が短くなります。

Notes資産の移行も並行し、約8,000名規模で使える運用を確立しました。契約やワークフローの集約で出社や手戻りが減り、日常の負荷が軽くなります。

トヨタ自動車株式会社|IoTによるスマートファクトリー化に成功

引用:トヨタ自動車株式会社

トヨタは工場内の設備と基幹のデータをつなぐ基盤を整え、現場で生まれる気づきを素早く仕組みに組み込みました。

各工程で集めた稼働や品質の情報を見える化し、異常の早期察知や段取り短縮へつなげます。現場開発の文化を保ちながら、共有の土台で横展開を加速させました。

IoTの定着にはデータの通り道を整える設計が要となります。

沖電気工業株式会社|工場間連携で生産効率を向上

引用:沖電気工業株式会社

沖電気工業株式会社は、本庄と沼津を起点に、部門融合、生産融合、試作プロセス融合、IT融合を同時に進め、2つの拠点を仮想的に1つへ束ねました。

設計情報の共通化で負荷移管がしやすくなり、生産量を維持しながらムダを削れます。標準化した業務をシステムへ写し込み、工場間の人と技術の交流も活発化しました。

外部環境の変化に揺れにくい構えが育ちます。詳細は公式解説と事例を参照してください。

DXを製造業で進めるなら「kintone」の導入がおすすめ

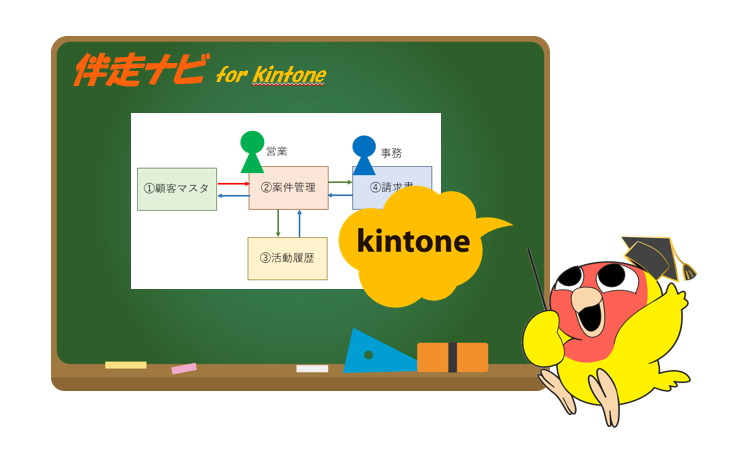

kintoneは、現場主導で業務アプリを作れるノーコードツールです。部門ごとのデータを見える化し、申請や承認、掲示板まで同じプラットフォームで動かせます。

専門知識がなくても使用できることから内製で始めやすい一方で、高度な要件や全社展開では外部の専門家の支援が必要です。

kintone伴走パートナーの必要性に関して詳しく知りたい方は、以下の記事を参考にしてください。

関連:kintone伴走パートナーの必要性|DX事例集とともに解説

製造業のDXに関するお悩みは「伴走ナビ」にご相談ください

製造業DXは、品質の安定と原価の低減を同時に進め、人手不足や需要変動への耐性を高めるために効果的な手段です。

製造業DXを成功させるには、目的とビジョンの共有、人材育成、基盤整備、現場起点の実証とKPI評価の継続が重要です。

kintoneのような柔軟なデジタルツールと外部の伴走パートナーの活用で、社内にデジタル化を根づかせましょう。

製造業DXに関するお悩みは「伴走ナビ」にご相談ください。要件整理から小さな実証、横展開、運用と教育まで並走します。